instagram: dzneftemash

instagram: dzneftemash

450001, Республика Башкортостан, г. Уфа, ул. Комсомольская, 15.

English version

450001, Республика Башкортостан, г. Уфа, ул. Комсомольская, 15.

English version

instagram: dzneftemash

instagram: dzneftemash

450001, Республика Башкортостан, г. Уфа, ул. Комсомольская, 15.

English version

450001, Республика Башкортостан, г. Уфа, ул. Комсомольская, 15.

English version

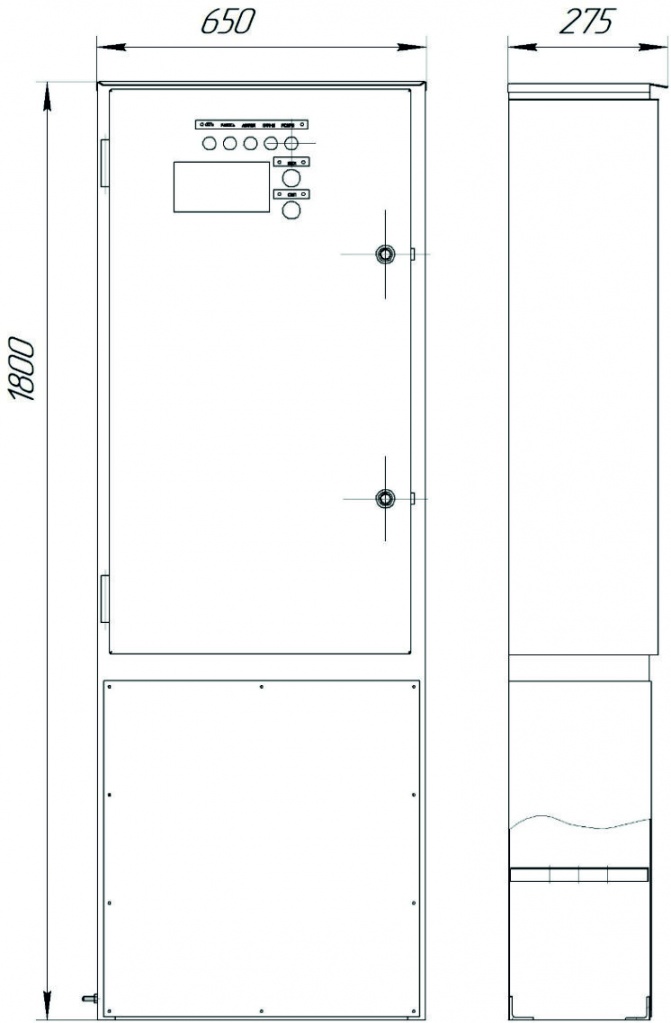

Общий вид СА-ПНГ.М.

ОБЩИЕ СВЕДЕНИЯ

Область применения - объекты сбора, промысловой подготовки и транспортировки нефти на нефтеперерабатывающих предприятиях.

Система автоматизации СА-ПНГ.М предназначенная для автоматизации подогревателей путевых, котлов паровых и водогрейных и т.д.

Система автоматизации СА-ПНГ.М является заменой устаревших систем автоматизации с двухпозиционным управлением (СА-ПНГ, СА-ГВК), автоматики безопасности (АБ-1Г, АБ-2Г, Аргус-1, Аргус-2, Аргус-3, КСУ-ЭВМ, БКУ-М, БРУС и т.п.).

Шкаф управления и сигнализации (ШУС) является основной составной частью системы автоматизации и служит для приема и распределения электроэнергии, защиты электропотребителей от короткого замыкания автоматическими выключателями, размещения в нем основных элементов автоматики – контроллера, информационной панели, органов управления и индикации, других электрических аппаратов и коммутационных элементов.

При необходимости ШУС делается в утепленном варианте. Благодаря встроенному обогреву, степень защиты оболочки IP54 может быть установлен:

- в помещении (отапливаемом и не отапливаемом);

- в блок-боксе (на стене или на цоколе-подставке);

- на открытом воздухе;

- на стойке.

В системе автоматизации по умолчанию используется контроллер и информационная панель фирмы B&R.

По требованию заказчика возможна установка любых контроллеров и информационных панелей.

особенности систем СА-ПНГ.М

- выход на верхний уровень по интерфейсу RS-485 с использованием протокола связи ModbusRTU или интерфейсу Ethernetс использованием протокола связи ModbusTCP;

- возможность автоматизировать подогреватель как на газообразном, так и на жидком топливе;

- поддержание температуры продукта на выходе переключением электромагнитных клапанов с малого на большое горение и наоборот;

- контроль исправности линий связи и датчиков;

- контроль, предупреждение, аварийный останов при выходе измеряемых параметров за пределы допустимых значений.

Основные технические данные|

№ п/п |

Параметр |

Значение |

|

1 |

Параметры электропитания: - напряжение, В - частота, Гц |

220+10%-15%/380+10%-15% 50±1 |

|

2 |

Аппаратная инерционность защитного останова подогревателя, с, не более |

1 |

|

3 |

Ток нагрузки каждого выхода управления однофазными исполнительными устройствами, А, не более |

2 |

|

4 |

Показатели надежности: - средний ресурс до капитального ремонта, лет - средний срок службы, лет |

2,5 10 |

СИСТЕМА АВТОМАТИЗАЦИИ СА-ПНГ.М ОБЕСПЕЧИВАЕТ:

1) Дистанционное ручное и автоматическое управление:

11) Автоматическое регулирование температуры в аппаратурном блоке (при наличии).

Габаритный чертеж шкафа ШУС.